碳纖維傳動軸:碳纖維傳動軸復合材料特性、構造、生產不足

四、復合材料傳動軸在小車領域的應用

復合材料高分子材料傳動軸可以合理的提高小車的品質和特性,針對汽車輕量化的建立也擁有關鍵的危害。

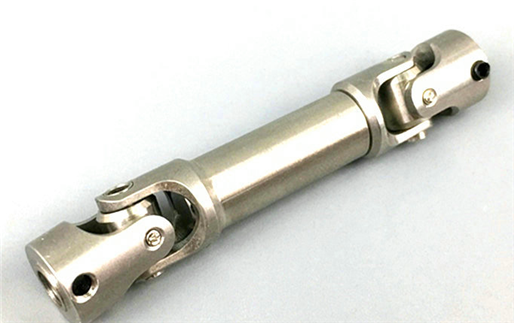

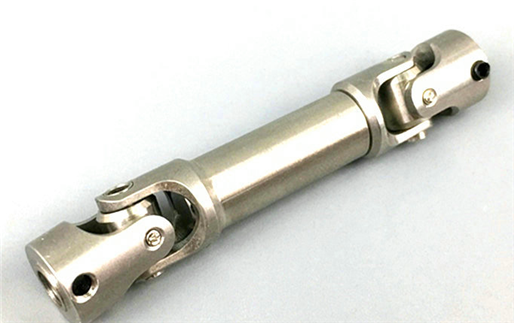

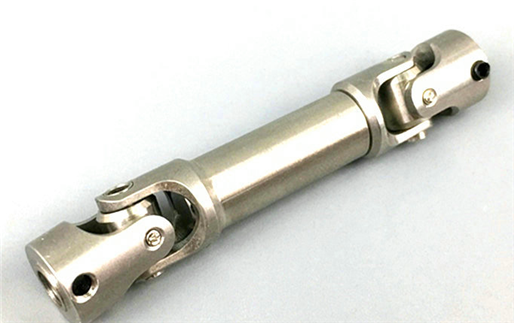

小車的傳統式軸在往日通常應用鋼材原材料制做,這類原材料的傳動軸彎折共振頻率較為小,在小車高速行駛的全過程中特性不佳,選用兩段式式構造也存有至少弊端。復合材料高分子材料汽車傳動軸可以非常好的處理這一難題,合理提高汽車性能。

用同大小的兩根傳動軸置放在扭矩機里開展試驗,當扭矩機釋放的扭距超過1376Nm時,金屬材料傳動軸顯著形變。而復合材料傳動軸在扭距超過4700Nm上下時才產生了破裂。

汽車傳動軸的支承狀況非常復雜,特別是在要承擔挺大的扭距,對原材料特性規定較高。復合材料提高高分子材料具備各向異性、比強度高和比模量相對性較低的特性,取代金屬復合材料做為傳動軸可不錯的考慮應用要求。復合材料傳動軸不但緩減凈重60%,并且具備更強的耐疲憊性和使用性能。

運用案例:

豐田86復合材料傳動軸僅5.53kg,減脂50%

蘭博基尼第六元素概念車應用復合材料**曲軸替代鋼質聯接件,凈重緩解40%-50%。

五、復合材料傳動軸構造和生產制造特性

當把環氧樹脂、環氧固化劑等原材料依照必須占比混和,隨后再侵潤復合材料布料,歷經一連串干固解決便產生了復合材料復合型材料,也就是說人們汽車上常常可以看到的黑方格材料。別看和塑膠一樣,但這類材料具備傳統式金屬復合材料無法比擬的優勢。

但這復合材料傳動軸,并不是徹底由復合材料構成,只是各以金屬材料蜂窩狀的原材料生產制造出傳動軸的人體骨骼,外邊以一整束總長超100米的復合材料絲以螺旋形盤繞金屬材料人體骨骼。復合材料束具備強勁的抗牽扯特性,那麼螺旋形盤繞成“棒”形的復合材料軸,在承擔轉距的那時候,就能夠將轉距轉化成對復合材料絲在牽扯方位的抗拉力,進而充分發揮出復合材料絲的最大抗壓強度。

高分子材料復合材料汽車傳動軸分成內外雙層,表層多應用鋁合金型材等輕形不銹鋼材質,里層應用復合材料高分子材料。運用加工工藝將復合材料高分子材料外覆不銹鋼鈍化,讓高分子材料防止浸蝕、外力作用等立即危害。復合材料傳動軸擁有優良的扭曲剛度和強度,承載力較高,彎折共振頻率可以超過229Hz左右,一起本身凈重相對性于不銹鋼材質要輕許多。單面復合材料混和軸的靜態數據扭距傳送工作能力能超過2700N.m左右。

六、復合材料運用存在的不足

受限于當今的生產工藝,復合材料高分子材料的成本費管不了是與傳統式的不銹鋼板材,還是如今鋁合金掛車優先的玻纖和鋁合金型材,常有好大的差別,因而雖然在特性和凈重上常有明顯優點,但現階段的運用仍較為局限性。

復合材料最開始運用在?F1拉力賽車及其追求完美完美特性的蘭博基尼車身和汽車底盤上;緊接著,復合材料改裝件逐漸進到銷售市場,變成改裝汽車愛好者的總體目標;真實進到現代化運用的,則是最近寶馬五系持續發布的i3電瓶車和7系,在車身選用了很多的復合材料以超過減脂的實際效果。這種車系較大的特性是都歸屬于超級跑車或是天價車,復合材料高分子材料在中廉價車里的運用依然必須時間。

碳纖維加工成本費激昂,再加上原料自身就較貴,這讓碳纖維材料的普及化遭受了牽制。但這種難題很有可能被寶馬公司解決,近幾年來著眼于復合材料科學研究的寶馬五系將會會變成碳纖維材料普及化的先行者和推動者。

七、碳纖維材料行業發展趨勢未來展望

球復合材料生產能力集中化于日本國和毆美等地域,展現集中精力的特點。2016?年全世界復合材料基礎理論生產能力?13.9?萬噸級,小絲束生產能力關鍵集中化于亞洲地區,特別是在是日本企業,而大絲束生產能力關鍵集中化于歐洲國家。Toray(東麗)、Zoltek(卓爾泰克)、SGL(西格里)、MRC(三凌)、Toho(東邦)六家公司累計生產能力?8.1?萬噸級,占全世界總生產能力的?58%。至少日本東麗在回收英國卓爾泰克后總生產能力超過?4.3?萬噸級,占全世界?31%,而且一起有著世界最大的小絲束和大絲束復合材料生產能力,是當之無愧的全世界骨干企業。

全世界復合材料公司大概可分成3個人才梯隊:最先是兼顧經營規模和技術性優點的公司,Toray、Toho等為典型性意味著;次之是在特殊行業具有較強競爭能力的公司,例如?SGL?在小車行業,Cytec?在航天航空行業;再其次則是具有成本費優點的公司,例如?Formosa、Aksa、日本曉星等。

在我國復合材料產品研發起源于上新世紀?60?時代,基本上和日美一起上坡,但因為種種原因,有關產品研發新項目被叫停。而日美等國對關鍵技術的壟斷性與入侵,使在我國復合材料生產工藝和武器裝備水準總體落伍于海外,無法滿足國家重特大武器裝備等高檔行業的要求。2016?年在我國復合材料基礎理論生產能力約?2.4?萬噸級,顯然真實合理產出率僅?3600?噸上下,產能利用率僅?15%上下,進口依賴度超出80%。

可是單純性借助原材料本身的成本管理,價格下降的發展趨勢將十分遲緩,復合材料高分子材料對汽車產業的危害將更為形象化地主要表現為針對全部汽車工業加工工藝的創新,因其優秀的成形加工工藝帶動全部生產制造階段的成本費